يمكن أن يكون لتوليد الحرارة في المحامل الكروية آثارًا كبيرة على كفاءتها التشغيلية وأدائها العام. يمكن أن تؤدي الحرارة المفرطة إلى زيادة الاحتكاك، والتآكل المتسارع، وفي نهاية المطاف، فشل المحمل المبكر. وإليك كيفية تأثير توليد الحرارة على الكفاءة التشغيلية وبعض التدابير للتخفيف منها:

1. الاحتكاك والتآكل: غالبًا ما تكون الحرارة نتيجة ثانوية للاحتكاك داخل المحمل. تؤدي زيادة الاحتكاك إلى ارتفاع درجات الحرارة، مما يتسبب في تآكل سريع للعناصر المتدحرجة والمجاري المائية. يمكن أن يؤدي ذلك إلى تقليل عمر المحمل وزيادة متطلبات الصيانة.

2. خصائص المواد: يمكن أن تؤثر درجات الحرارة المرتفعة على خصائص المواد لمكونات المحامل، مثل الفولاذ المستخدم في البكرات والمجاري المائية. قد تؤدي درجات الحرارة المرتفعة إلى انخفاض الصلابة والقوة الإجمالية، مما يزيد من إضعاف قدرة المحمل على التعامل مع الأحمال.

3. تعطل التشحيم: الحرارة المفرطة يمكن أن تتسبب في تحلل مواد التشحيم أو تبخرها، مما يؤدي إلى عدم كفاية التشحيم. يؤدي التشحيم غير الكافي إلى زيادة الاحتكاك والتآكل واحتمالية الاتصال بين المعدن، وكلها تساهم في تقليل الكفاءة التشغيلية.

4. تغييرات الخلوص: درجات الحرارة المرتفعة يمكن أن تغير الخلوص الداخلي للمحمل. يمكن أن يؤثر ذلك على توزيع الأحمال وقد يؤدي إلى اختلال المحاذاة، مما يؤثر على قدرة المحمل على التعامل مع الأحمال الشعاعية والمحورية.

5. أداء الختم والقفص: يمكن أن تؤثر درجات الحرارة المرتفعة على أداء الأختام والأقفاص في المحامل الكروية. قد تفقد الأختام فعاليتها، مما يسمح للملوثات بالدخول إلى المحمل، بينما قد تتعرض الأقفاص لتشوه حراري، مما يؤثر على قدرتها على الاحتفاظ بالعناصر المتداول وتوجيهها.

تدابير التخفيف:

1. التشحيم المناسب: قم بإجراء تحليل تشحيم شامل، مع الأخذ في الاعتبار عوامل مثل اللزوجة ونوع الزيت الأساسي والمواد المضافة المصممة خصيصًا لظروف تشغيل المحمل.

تنفيذ نظام تشحيم مركزي مزود بوحدات تحكم قابلة للبرمجة لضمان توصيل مواد التشحيم بدقة وفي الوقت المناسب.

إنشاء برنامج استباقي لإدارة مواد التشحيم، بما في ذلك تغييرات الزيت المجدولة وأنظمة الترشيح للحفاظ على جودة مواد التشحيم المثالية.

2. أنظمة التبريد: تستخدم تقنيات التبريد المتقدمة مثل أنظمة تبريد الزيت بالهواء أو الزيت بالماء لتبديد الحرارة بكفاءة من مكونات المحامل الحرجة.

دمج أجهزة استشعار درجة الحرارة وتكنولوجيا التصوير الحراري لمراقبة توزيع الحرارة في الوقت الحقيقي وتحديد النقاط الساخنة المحتملة.

إجراء عمليات محاكاة ديناميكيات الموائع الحسابية (CFD) لتصميم أنظمة التبريد وتحسينها لتحقيق أقصى قدر من تبديد الحرارة.

3.التخليص الأمثل: قم بإجراء تحليل حراري مفصل باستخدام تحليل العناصر المحدودة (FEA) لتحديد خصائص التمدد الحراري للمحمل بدقة.

استكشف تصميمات المحامل المتقدمة، مثل آليات الخلوص ذاتية الضبط، للتكيف ديناميكيًا مع تقلبات درجات الحرارة والحفاظ على الخلوص الأمثل.

استخدم أدوات المحاذاة بالليزر والمقاييس ثلاثية الأبعاد للتركيب الدقيق، مما يضمن خلوصًا متسقًا أثناء التثبيت.

4. اختيار المواد: التعاون مع علماء المواد لتخصيص المواد الحاملة، مع الأخذ في الاعتبار عوامل مثل تكوين السبائك وعمليات المعالجة الحرارية والطلاء السطحي.

تنفيذ تقنيات هندسة السطح المتقدمة، مثل الطلاء بالنيترة أو السيراميك، لتعزيز مقاومة التآكل والثبات الحراري للمحمل.

إجراء اختبارات متعمقة للمواد، بما في ذلك اختبار الصلابة والتعب، للتحقق من مدى ملاءمة المواد المختارة لتطبيقات درجات الحرارة العالية.

5.تجنب التحميل الزائد: استخدم برامج محاكاة متطورة لنمذجة وتحليل سيناريوهات التحميل المعقدة، مع الأخذ في الاعتبار القوى الديناميكية والاهتزازات وأحمال الصدمات.

قم بتنفيذ إستراتيجيات مشاركة الأحمال باستخدام محامل متعددة لتوزيع الأحمال بالتساوي ومنع التحميل الزائد المحلي.

استخدم مقاييس الضغط وخلايا الحمل لمراقبة الأحمال المطبقة في الوقت الفعلي، مما يتيح إجراء تعديلات استباقية لمنع التحميل الزائد.

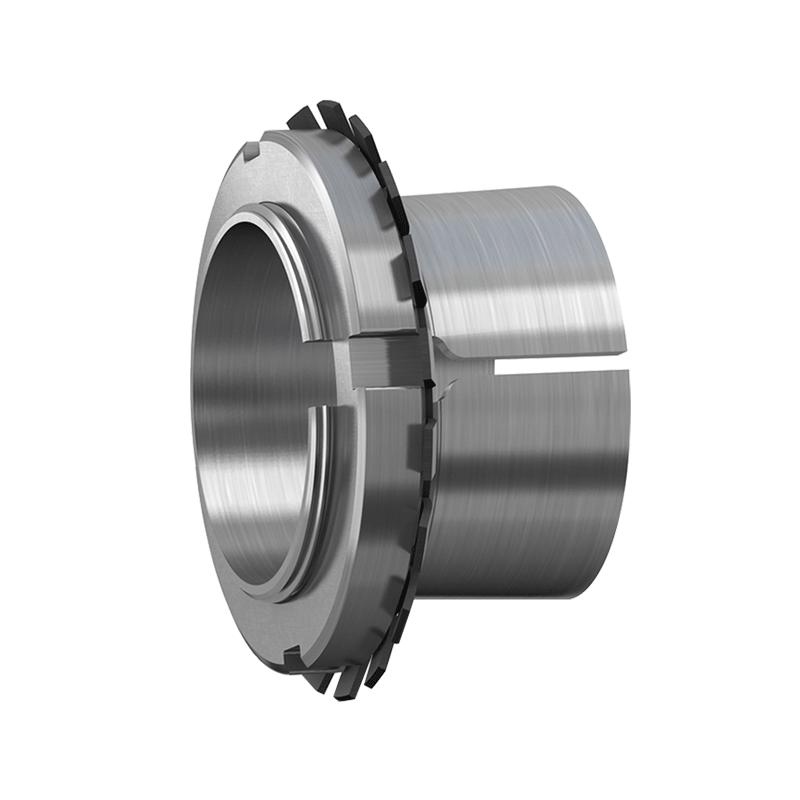

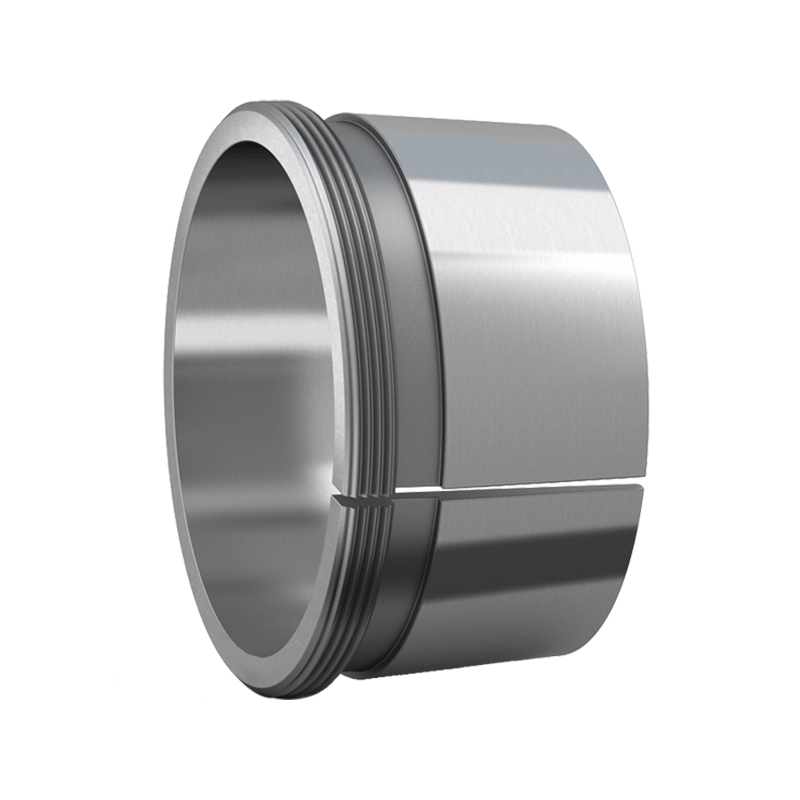

6. التركيب والمحاذاة المناسبة: استخدم قياس التداخل بالليزر لمحاذاة فائقة الدقة، وتقليل الضغوط الناجمة عن التثبيت وضمان التوزيع الأمثل للحمل.

قم بتنفيذ أدوات تحليل الاهتزاز أثناء التثبيت لاكتشاف أي اختلالات أولية قد تساهم في توليد الحرارة.

إنشاء إجراءات تركيب ومحاذاة شاملة، تتضمن أفضل الممارسات من معايير الصناعة وتحمل توصيات الشركات المصنعة.

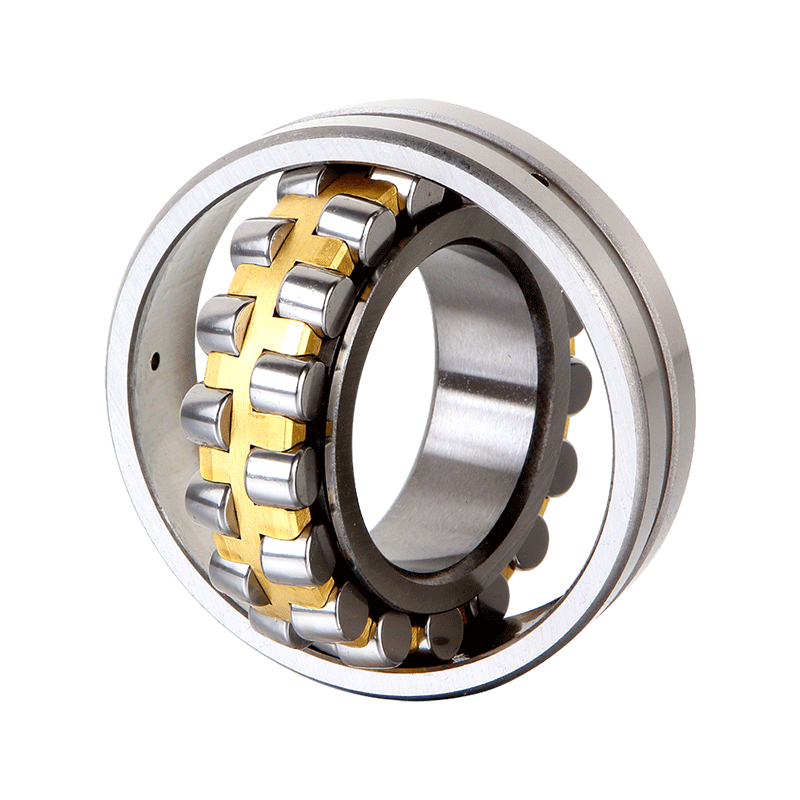

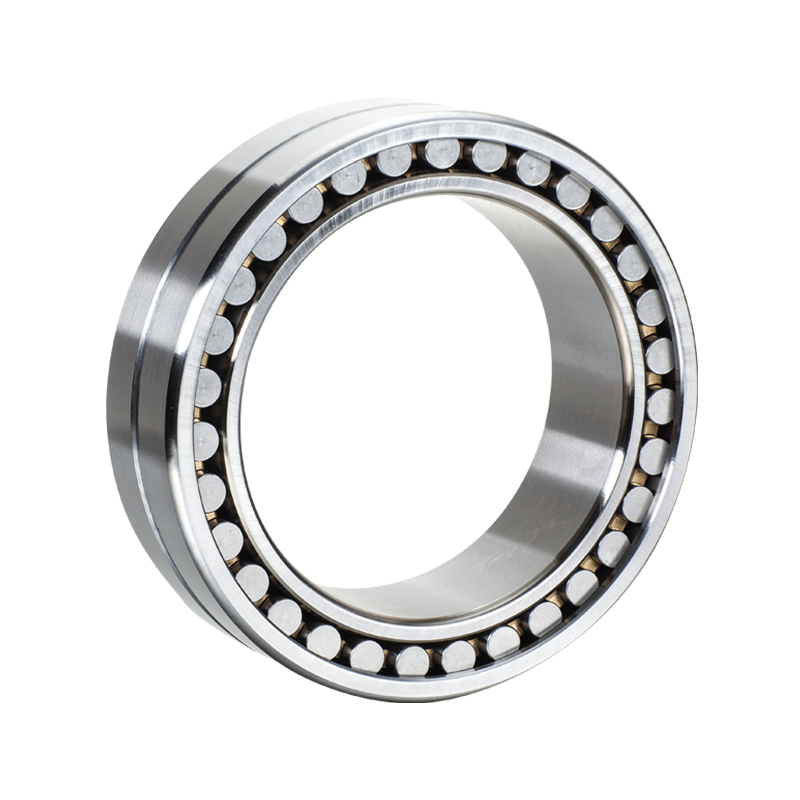

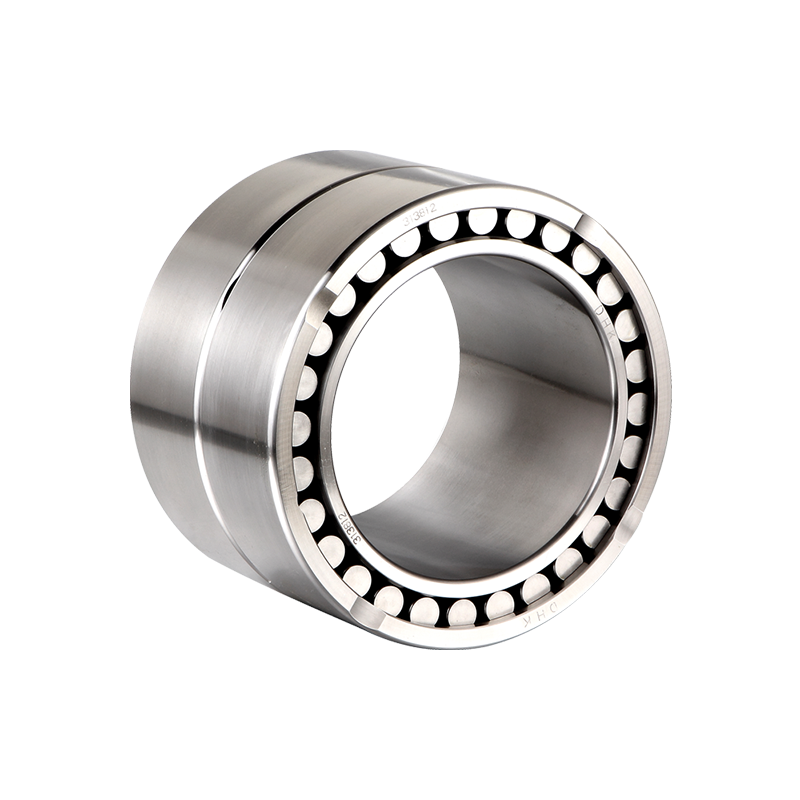

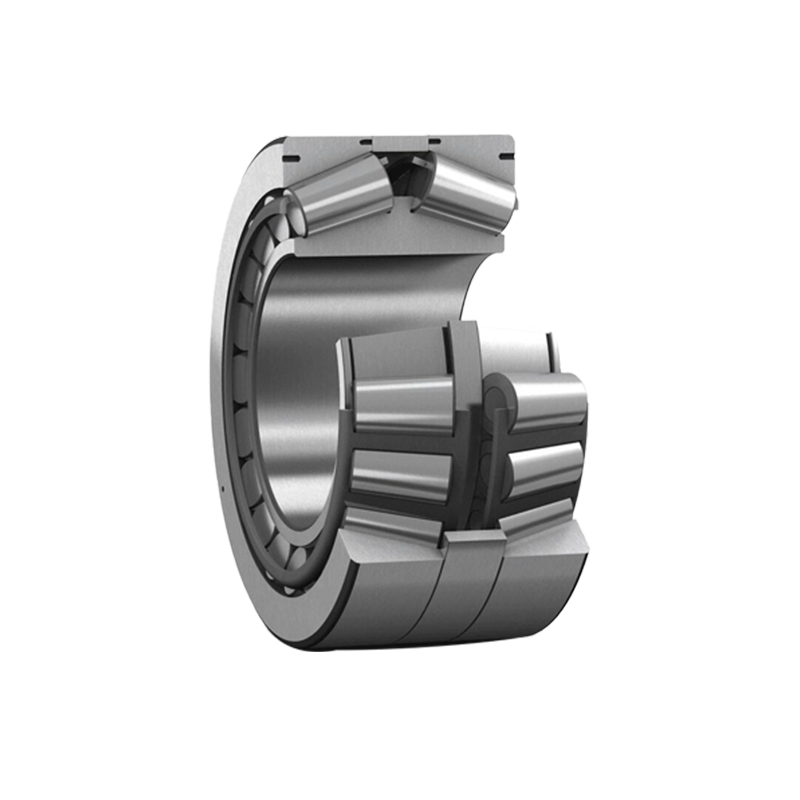

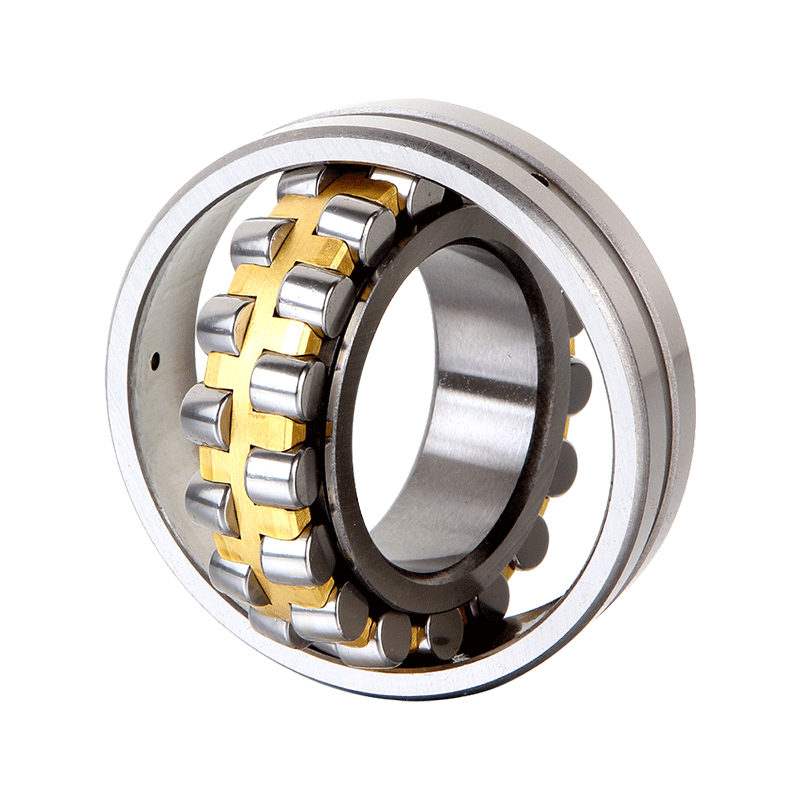

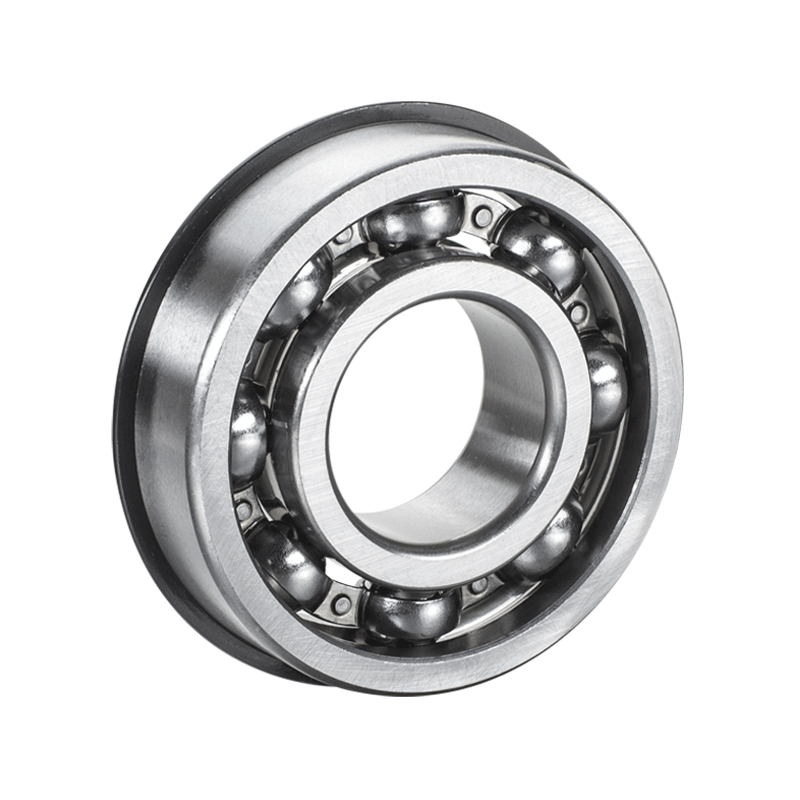

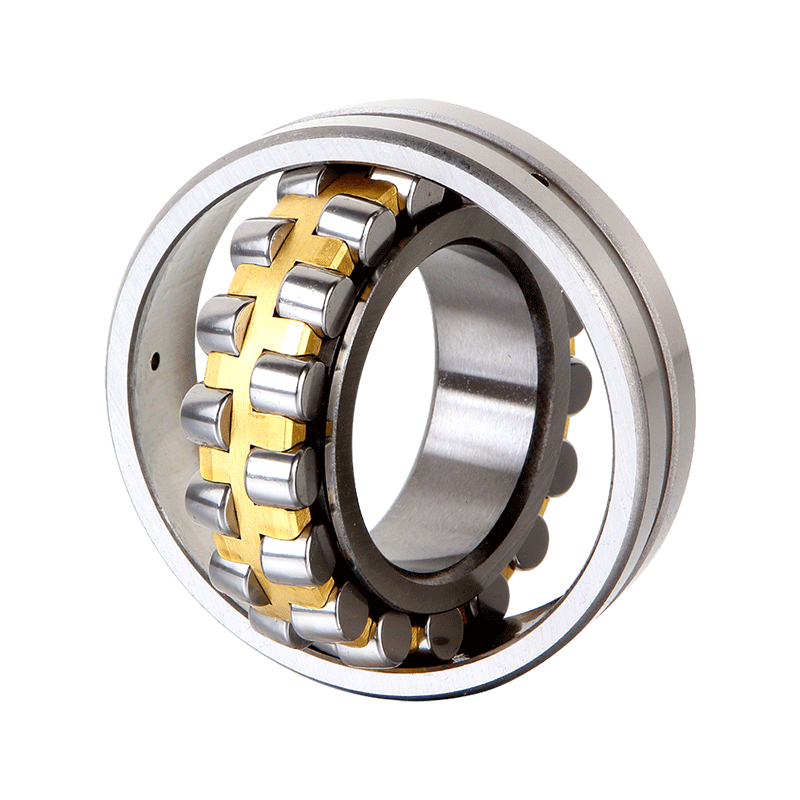

Series 213-محامل كروية

Series 213-محامل كروية